Motore Stirling

Il motore ad aria calda di Stirling o più semplicemente motore Stirling[1] è un motore a combustione esterna del tipo motore a movimento alternativo, inventato da Robert Stirling nel 1816. Il funzionamento è descritto dal ciclo Stirling ed è un'evoluzione dei motori ad aria calda usati in Inghilterra durante la prima rivoluzione industriale, e l'invenzione di Stirling fu l'adozione di un recuperatore di calore, dispositivo che consentì di migliorare il rendimento del motore.

Evoluzione storica

[modifica | modifica wikitesto]All'inizio del 1800, il motore ad aria calda competeva con il motore a vapore per fornire energia meccanica ai macchinari industriali (in opifici e miniere) della prima rivoluzione industriale. Benché i motori a vapore avessero caratteristiche migliori dei motori ad aria, erano più pericolosi. A causa della scarsa qualità dei materiali allora disponibili, le loro caldaie erano spesso causa di esplosioni.

Questo fatto consentì, in una prima fase, il successo del motore Stirling nelle applicazioni produttive, anche se migliorie, e la disponibilità di materiali più affidabili, resero i motori a vapore con il tempo più affidabili, e di conseguenza, il motore Stirling venne abbandonato.

Con lo sviluppo dell'elettronica, l'uso dei primi apparecchio radio e lo sviluppo dell'aviazione, nel 1950 si ebbe una seconda vita del motore Stirling. La Philips, industria olandese produttrice di apparecchi radio, realizzò il Philips MP1002CA (detto Bungalow Set), un piccolo generatore elettrico basato su un'unità Stirling a combustione di petrolio, che veniva usato per alimentare radio-trasmittenti e riceventi dislocate in postazioni remote, prive di alimentazione elettrica. Si trattava di un generatore con una potenza di circa 200 watt, per la cui realizzazione venne utilizzata tecnologia allora all'avanguardia, con uso anche di leghe leggere, ottenendo un buon compromesso tra praticità e costo. L'esigenza di generare elettricità con questa modalità era particolarmente sentita nel campo delle radio-trasmissioni (le radio erano allora dotati di valvole termoioniche dal consumo elevato), necessarie per collegare stabilmente i campi di aviazione della nascente rete aerea civile (in prima fase per il servizio postale), spesso posti in luoghi senza infrastrutture.

La Philips proseguì l'evoluzione dello "Stirling" fino alla metà degli anni 1970, realizzando anche un autobus con propulsore ad aria calda della potenza di 200 CV, presentato al Salone di Bruxelles nel gennaio del 1971.[2]

Nel 1960 l'adozione del transistor nei circuiti elettronici rese sufficiente l'alimentazione con potenze elettriche limitate, ottenibili con semplici batterie di accumulatori di piccola dimensione, e questo causò un nuovo abbandono del motore Stirling.

Applicazioni del ciclo di Stirling, sviluppate attualmente con motori di diversa taglia, stanno ottenendo un discreto successo tecnico, e in qualche caso anche commerciale, in mercati di nicchia. Tra queste la più promettente sembra essere l'utilizzo del ciclo Stirling come generatore elettrico, abbinato a un campo di specchi solari a concentrazione.

Descrizione

[modifica | modifica wikitesto]Il motore funziona a ciclo chiuso utilizzando un gas come fluido termovettore, solitamente aria o azoto, oppure, nelle versioni ad alto rendimento, elio o idrogeno. Quando è raggiunta una sufficiente differenza di temperatura tra il suo punto caldo e il punto freddo, si innesca una pulsazione ciclica (opportunamente avviata all'inizio), normalmente trasformata in moto alternato da pistoni. La pulsazione perdura fino a quando si continua a mantenere la differenza di temperatura, somministrando calore al punto caldo e sottraendone al freddo.

La rigenerazione

[modifica | modifica wikitesto]Un elemento innovatore di Stirling rispetto ai preesistenti motori ad aria calda è il rigeneratore. Si tratta di uno scambiatore di calore interposto nel flusso alternato del fluido tra punto caldo e punto freddo che, riducendo la quantità di calore scambiato con la sorgente a parità di lavoro prodotto, aumenta l'efficienza del ciclo.

Il rigeneratore consiste in un condotto parzialmente riempito di materiale con un'elevata superficie (per es. un sottile filo metallico) in cui catturare una parte significativa del calore contenuto nel gas caldo nella fase del ciclo in cui si sposta dal punto caldo verso il refrigeratore. Quando il gas refrigerato di ritorno attraversa il rigeneratore assorbe il calore precedentemente ceduto, ritornando al punto caldo preriscaldato. Il recupero di calore trattenuto dal rigeneratore aumenta l'efficienza del motore.

I più comuni materiali per lo scambio termico sono: lamine o lane metalliche sottili e "garze" metalliche impilate; i materiali usati sono di norma metalli chimicamente stabili e resistenti al calore, quali acciaio inossidabile, nichel o sue leghe.

Varianti

[modifica | modifica wikitesto]Nel motore di Stirling si realizza un'oscillazione ciclica nella pressione del fluido confinato che un adeguato dispositivo può trasformare in energia meccanica. Esistono molte varianti dell'idea originale del motore Stirling, come ad esempio il motore Stirling-Ringbom, in cui il dislocatore si muove trascinato dal fluido senza essere rigidamente connesso al pistone di lavoro. In un'altra variante del motore Stirling, senza parti meccaniche in movimento, s'innesca una fluttuazione spontanea del fluido alimentata dalla differenza di temperatura fra punto caldo e punto freddo ottenendo un motore termoacustico. Le oscillazioni del fluido possono essere trasferite a un generatore elettrico lineare, oppure a piastre piezoelettriche. Un vantaggio di tale tipo di motore è l'estrema semplificazione meccanica e strutturale.

Il ciclo di Stirling è reversibile: fornendo energia meccanica si può trasferire calore da una superficie fredda a una calda realizzando una pompa di calore, si ha la macchina frigorifera Stirling.

Svantaggi e vantaggi

[modifica | modifica wikitesto]Vantaggi

[modifica | modifica wikitesto]Il motore Stirling è a combustione esterna, il che significa che il calore viene trasmesso al fluido di lavoro attraverso uno scambiatore; l'assenza di contatto diretto fra la miscela dei gas combusti e tutte le parti meccaniche in movimento ne riduce l'usura, la necessità di lubrificazione e la conseguente manutenzione.

Il motore inoltre non ha valvole e non subisce scoppi, quindi è costruttivamente più semplice, con vibrazioni più facilmente controllabili e molto meno rumoroso di un motore a combustione interna.

La somministrazione del calore per combustione può avvenire in maniera continua e uniforme, con rapporto stechiometrico aria-combustibile ottimale e conseguenti vantaggi di economia e di combustione completa.

Il motore può essere alimentato con una qualsiasi fonte di calore, per esempio mediante la combustione di legna, carbone, gas, biogas, combustibili liquidi, e anche energia solare, energia nucleare: esistono esempi commerciali che fanno uso di alcune delle fonti citate.

Svantaggi

[modifica | modifica wikitesto]La combustione esterna, richiedendo scambiatori di calore sia al punto caldo sia al punto freddo, rende il motore di Stirling in generale più ingombrante e pesante di un generico motore a combustione interna a parità di potenza erogata. L'intrinseca inerzia termica di un motore a combustione esterna ne rende l'avviamento lento, di conseguenza il motore di Stirling non è adatto ad applicazioni che richiedano avviamenti rapidi o rapide variazioni di regime. Mescolare all'interno del motore aria e liquidi lubrificanti combustibili può produrre miscele esplosive a causa dell'ossigeno contenuto nell'aria, un pericolo che si accentua nei motori ad alta pressione. Il problema è stato risolto con l'utilizzo di gas di lavoro riducenti (idrogeno) o neutri (elio, azoto) o senza l'uso di lubrificanti convenzionali.

Utilizzi moderni

[modifica | modifica wikitesto]Il motore Stirling, per il suo ingombro, e per la sua inerzia all'avvio e alla variazione di regime, per la costrizione di funzionamento a un unico regime, non è adatto a usi diversi dall'erogazione continua e uniforme di lavoro e calore. Non è quindi adatto direttamente per l'autotrazione.

Essendo voluminoso e pesante, il motore Stirling è adatto alla generazione in postazione fissa per potenze dai 5 ai 100 kW intervallo di consumo adatto a un'utenza domestica o per piccole comunità, insieme di più famiglie o un piccolo condominio. Al di fuori di tali valori, altri tipi di generazione sono maggiormente convenienti: ciclo Otto (motori a benzina), ciclo Rankine, e derivati (turbine a vapore), ciclo Brayton-Joule (turbina a gas), e ciclo Diesel (motore a gasolio). In particolare, l'adozione di materiali e tecniche costruttive sofisticate e la miniaturizzazione delle parti con tecnologie consolidate hanno reso la turbina a gas ottimale.

La convenienza del motore Stirling è legata alla possibilità di utilizzare, oltre che l'energia elettrica generata, "cascami termici" prodotti - in valore di circa il triplo o il quadruplo del valore della potenza elettrica - a uso riscaldamento, anche la possibilità di usare combustibili o sorgenti di calore a disposizione localmente e altrimenti non utilizzabili quali gas effluenti di scarico caldi, combustione di legna, carbone, biogas, e inoltre energia solare.

Sommergibili

[modifica | modifica wikitesto]Utilizzi tecnici di media potenza si sono avuti con moduli produttivi per mantenere su tempi lunghi il livello di accumulo dell'energia elettrica nei sommergibili militari svedesi a propulsione convenzionale della Classe Västergötland[3]: la produzione di calore con combustione in ambiente controllato (usando in immersione come comburente scorte di ossigeno liquido) permette la continua erogazione di energia elettrica a usi di propulsione e di altro tipo, consentendo di prolungare l'autonomia delle immersioni profonde da poche ore a diverse settimane. È evidente che in queste applicazioni il peso del motore non è fattore negativo; inoltre è un ulteriore vantaggio la disponibilità dell'acqua quale refrigerante.

Tecnologie per il mondo sviluppato, per il terzo mondo, e per alte tecnologie

[modifica | modifica wikitesto]La sorgente di calore può essere di qualsiasi natura, il che rende il motore Stirling utilizzabile in un gran numero di contesti.

Mentre appaiono evidenti i vantaggi di utilizzare, nei paesi maggiormente sviluppati, combustibili ottenuti da gassificatori (tecnologia attualmente matura) e biogas, con filiere di materiali ampiamente disponibili e a oggi spesso non utilizzati, per il terzo mondo appare di enorme importanza avere comunque anche solo una modesta forza motrice (per trebbiare, per pompare acqua, ecc.), quando i prodotti che alimentano il motore possono essere la combustione di materiali eterogenei disponibili in loco come pula di riso o di altri cereali trebbiati, sterco di bovini seccato, paglia, torba, sterpi, segatura di legno o cippato. Tali combustibili svincolano completamente la tecnologia dai combustibili fossili convenzionali.

Sono numerosissimi i dispositivi di riscaldamento domestico e industriale di piccola, media o grande taglia che producono calore come prodotto di scarto, tipicamente sotto forma di gas di scarico con temperature dai 100 ai 500 °C. L'energia sotto forma di calore contenuta in tali gas può essere almeno in parte recuperata da uno scambiatore e generatori Stirling. Con macchinari Stirling di maggiore mole, ma tecnologicamente più economici, è possibile valutare la praticabilità del recupero energetico anche di effluenti a temperature inferiori.

È stata proposta l'applicazione di motori Stirling alla generazione elettrica ottenuta da calore di una centrale nucleare. Il raffreddamento del nocciolo del reattore nucleare a fissione è previsto, in alcune sistemi nucleari, che sia ottenuto con circolazione di sodio liquido, che ha un elevato contenuto energetico, ma con radioattività per induzione, e inoltre incendiario, esplosivo e aggressivo in caso di accidentale contatto con aria atmosferica (umida) o con l'acqua. La pericolosità intrinseca ha portato all'abbandono di tale filiera, preferendo il raffreddamento del nocciolo radioattivo con acqua, gas, o acqua pesante. L'adozione di motore Stirling ad aria o a gas secchi in luogo di motori a vapore d'acqua, turbina a vapore, eviterebbe almeno il rischio dell'accidentale contatto tra sodio e acqua negli scambiatori di calore.

Utilizzi avanzatissimi della tecnologia del motore termoacustico Stirling sono stati realizzati dalla NASA allo scopo di fornire energia elettrica a satelliti nello spazio profondo in carenza di radiazione solare, in tal caso la sorgente di calore è l'emissione termica di radioisotopi, il punto freddo è semplicemente lo spazio.

Il vero grandissimo successo del ciclo Stirling (inverso) si ha con la macchina frigorifera di Stirling, che è l'unica macchina veramente adatta per la refrigerazione di fluidi nel campo di temperatura che va dai −30, −40 °C fino ai −200 °C (73 K) perché non si avvale di evaporazione di fluidi.

Motore Stirling con gassificatore

[modifica | modifica wikitesto]L'integrazione fra il motore Stirling e il processo della gassificazione permette l'utilizzo della biomassa come combustibile per la produzione di energia. La gassificazione della biomassa permette di avere un impatto negativo sulle emissioni di CO2 (si rilascia in atmosfera una quantità di carbonio inferiore a quella che biologicamente era stata assorbita dalle piante, prelevandola dall'atmosfera); questo processo diviene molto interessante dal momento che, non solo non viene introdotto nel sistema nuovo carbonio di origine fossile, ma parte del carbonio viene segregato in forma solida sotto forma di biochar (che fra l'altro risulta un eccellente ammendante agricolo)[4]. In questo modo, tramite un motore Stirling, risulta possibile generare energia elettrica a partire da biomassa con emissioni di CO2 ridotte (sistema carbon negative).

Questo tipo di impianto prevede i componenti principali:

- gassificatore;

- bruciatore di syngas;

- motore Stirling;

- generatore elettrico;

- accumulatore termico o volano termico.

Tramite un sistema di coclee la biomassa (cippato legnoso) viene portata all'ingresso del gassificatore in cui la biomassa viene trasformata in syngas che, estratto dall'alto viene portato alla camera di combustione.

Nella camera di combustione si raggiungono temperature tra gli 800 e i 1 250 °C e il motore Stirling è a diretto contatto con la fiamma stessa, andando a costituire un corpo unico fra caldaia e motore Stirling.

L'ultimo elemento è costituito dall'accumulatore termico che permette di utilizzare l'energia termica del ciclo di produzione per la produzione di acqua calda sanitaria e per il riscaldamento, ottimizzando così la resa energetica. La massima ottimizzazione si ottiene facendo funzionare l'impianto solo nei periodi in cui c'è la richiesta di energia termica. Per impianti di piccola taglia, si riesce ad avere una potenza elettrica di 35 kW e una potenza termica di 140 kW.

Nel 2008, in Provincia di Bologna si è realizzato il primo progetto italiano sperimentale di questo tipo, a servizio del complesso scolastico del comune di Castel d'Aiano, che utilizza il cippato come combustibile. Il percorso intrapreso prevede la realizzazione di altri impianti analoghi nello stesso comune.

L'impianto è stato realizzato grazie all'azione del centro CISA che, nato nel 2005 come consorzio fra Provincia di Bologna, Fondazione Cassa di Risparmio di Bologna e ISSI (Istituto Sviluppo Sostenibile Italia), si propone come promotore di iniziative legate alla diffusione delle energie rinnovabili e del risparmio energetico, con l'obiettivo finale di creare il Distretto delle Energie Sostenibili dell'Appennino bolognese.

Nel 2023, KiRa Technology srl, un'azienda della provincia di Forlì-Cesena, ha introdotto sul mercato un sistema di microcogenerazione alimentato a biomassa pellettizzata. Il microcogeneratore denominato FaPe BioGS-1.0, che integra in un sistema molto compatto un gassificatore ed un motore Stiling free piston con relativi sistemi di caricamento biomassa e scarico biochar, ha una potenzialità produttiva di 24 kWh al giorno di energia elettrica.

Configurazioni

[modifica | modifica wikitesto]In tutte le configurazioni che verranno descritte si utilizza sempre un volano posizionato sull'asse di rotazione, che accumula energia durante le fasi attive e la rilascia in quelle passive, cioè nelle quali il motore fa il lavoro passivo di trasferimento del fluido. Il volano rende possibile il moto rotatorio sostanzialmente uniforme.

Configurazione Alfa

[modifica | modifica wikitesto]Il motore Stirling in configurazione Alfa risulta forse più comprensibile nel suo funzionamento, che si può considerare basato su quattro fasi:

- spinta;

- riscaldamento;

- espansione;

- raffreddamento.

Nel dettaglio:

- il pistone in basso spinge l'aria verso il pistone in alto, che, spostandosi, lascia entrare l'aria;

- l'aria si scalda, si espande, e torna indietro verso il pistone in basso, che a sua volta si sposta verso la parte alta del cilindro;

- l'aria calda viene a contatto col dissipatore di calore, e si raffredda, e, di conseguenza, diminuisce di volume, facendo spostare verso destra il pistone in alto;

- lo spostamento verso destra del pistone in alto, aiutato dall'inerzia accumulata dal volano, fa sì che il perno, continuando a girare, faccia abbassare il pistone inferiore, spingendo di nuovo l'aria verso il pistone in alto, e il ciclo ricomincia.

Configurazione Beta

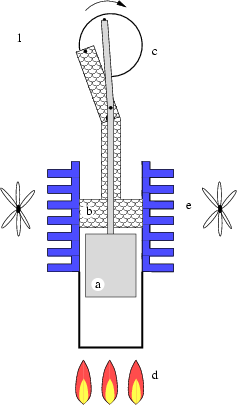

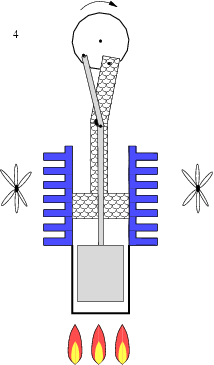

[modifica | modifica wikitesto]

Esistono differenti possibilità per la configurazione relativa tra pistone motore e dislocatore. Nella più semplice il ciclo di funzionamento può essere riassunto nelle fasi illustrate di seguito (configurazione Beta).

Consideriamo un sistema cilindro più pistone. La testata del cilindro è collegata a una camera dotata di una parete calda mentre il corpo del cilindro a una parete fredda.

All'interno della camera è collocato il dislocatore, che è costituito da un materiale isolante, non a tenuta, in grado di coprire alternativamente la parete calda e la parete fredda.

Il ciclo compiuto dal motore è allora il seguente:

- il dislocatore (a) copre la parete fredda (e) della camera.

- Il gas della camera, essendo riscaldato, si espande.

- Il pistone (b) si muove verso l'esterno della camera (in questo caso verso l'alto): nel suo moto spinge la giunzione (c) che ruota e che a sua volta sposta il dislocatore sulla parete calda (d), isolando dal calore la camera che inizia a raffreddarsi.

- Il gas si contrae richiamando il pistone.

- Il pistone si muove verso l'interno (in questo caso verso il basso): analogamente a prima, nel suo moto, sposta il dislocatore sulla parete fredda

|

|

|

|

Configurazione Gamma

[modifica | modifica wikitesto]La configurazione Gamma è sostanzialmente analoga alla Beta, ma con la variante di non avere i pistoni coassiali, che invece possono essere a corsa parallela affiancata ovvero (come descritto nello schema delle configurazioni) perpendicolare, ma comunque cercando di minimizzare gli spazi volumetrici "morti" tra i due pistoni. La configurazione Gamma (ad assi paralleli) semplifica la lubrificazione degli assi, e diminuisce le perdite per trafilamenti e attriti delle tenute, con un modesto incremento degli spazi volumetrici morti rispetto al Beta. Il leverismo rappresentato per il Gamma (a perno imboccolato su asola) non è necessariamente quello ottimale, esistendo comunque la possibilità di adottare sistemi biella-manovella, o di altro tipo.

Configurazione Free-Piston

[modifica | modifica wikitesto]Particolare attenzione va riservata ai motori ciclici Stirling detti free-piston. William Beale (Ohio University) nel 1964 intravvide la possibilità di far funzionare una macchina di Stirling senza manovellismo affidando alle variazioni di pressione il compito di muovere il pistone motore e quello dislocatore.

I principali vantaggi dei free-piston sono la semplicità costruttiva (poche parti mobili e assenza di manovellismi), la semplicità di funzionamento, la grande affidabilità, l’alta efficienza, la produzione di potenza in un ampio intervallo di temperature delle sorgenti termiche e l’assenza di perdite del gas di lavoro. Questo tipo di motore inoltre può funzionare come refrigeratore o come combinazione motore-refrigeratore. Tuttavia la progettazione di un free-piston, dove i componenti non sono legati da manovellismi che ne regolano il funzionamento, risulta piuttosto complessa. Variazioni del carico o delle caratteristiche termodinamiche comportano variazioni della corsa dei pistoni e della loro frequenza di oscillazione rendendo così il funzionamento dei free-piston molto irregolare. In questi motori quindi la dinamica delle parti mobili deve essere fortemente relazionata con i processi termodinamici della macchina per ottimizzarne le prestazioni.

Il lavoro prodotto da un motore free-piston può essere sfruttato da un generatore elettrico lineare o utilizzato per azionare pompe lineari.

Impianti pressurizzati

[modifica | modifica wikitesto]La pressurizzazione aumenta semplicemente la massa volumetrica del gas di lavoro, e quindi il possibile trasferimento di calore, a parità di cilindrata; l'aumento di pressione (con un adeguato aumento di energia termica) è approssimativamente proporzionale all'aumento di energia erogabile.

L'adozione di motori in pressione, (pressurizzati) presume una perdita dovuta alla compressione passiva di pompaggio del fluido presente nel carter, che obbligatoriamente, in tal caso, deve essere confinato; tale pompaggio, se pure limitato, è minimizzato ed addirittura trasformato in funzionale mediante l'adozione di motori pluricilindrici con carter in comune.

L'uso dei vari gas

[modifica | modifica wikitesto]L'uso dei vari gas come fluidi di lavoro è determinato da due criteri di notevole importanza:

- dimensione delle molecole del gas;

- inerzia del gas.

Il motore Stirling utilizza un'oscillazione ciclica di un gas in ambiente confinato; in tali condizioni appare evidente la necessità di ridurre al massimo il volume del gas di lavoro (riduzione degli spazi morti), per rendere più incisiva l'azione dell'onda di pulsazione. D'altra parte nel volume dove avviene la pulsazione devono verificarsi importanti scambi di calore, con l'esterno e con le superfici di rigenerazione (recupero del calore); in soluzioni non banali tali scambi sono resi possibili (senza aumentare i volumi), aumentando notevolmente le superfici di scambio, con l'adozione di finissime alettature, metalli porosi, radiatori a tubi sottili.

Pur essendo l'aria e l'azoto ambedue gas a peso molecolare elevato (e quindi ottimi vettori per il calore) la loro notevole dimensione molecolare aumenta l'attrito del flusso del gas in vani molto stretti; tale attrito, con vani di passaggio inferiori a misure dell'ordine del millimetro ad alta velocità, finisce col vanificare le possibilità di alto potenziale di trasporto del calore di tali gas.

Per contro l'elio e ancor più l'idrogeno con dimensione molecolare molto piccola, fluiscono in fori o vani sottilissimi con attriti molto ridotti; il flusso in tali vani permette quindi di elevare moltissimo la superficie di scambio senza aumentare i volumi; lo scambio di calore, così grandemente elevato, può ampiamente compensare il modesto peso molecolare (e contenuto termico) di tali gas. L'adozione di gas diversi dall'aria rende peraltro obbligatorio il confinamento (pressurizzato) dei gas; il confinamento in pressione aumenta la densità del gas, e quindi anche la loro capacità termica.

Il confinamento del fluido di lavoro (specie quando non è l'aria) rende in ultima analisi conveniente la realizzazione di un motore "in guscio" cioè completamente racchiuso (motore e generatore elettrico) in un involucro pressurizzato, dato che le tenute meccaniche di eventuali assi motori fuoriuscenti dall'involucro produrrebbero continue perdite di fluido. Altra possibilità è la realizzazione sempre in guscio chiuso, ma con giunto magnetico e generatore esterno.

Per quanto concerne l'elio, la sua inerzia chimica lo rende sicuro nel caso di contatto con lubrificanti oleosi; anche l'idrogeno, purché sia evitato il contatto con l'aria, essendo anch'esso un agente riducente, è relativamente inerte se messo a contatto con i lubrificanti oleosi. Anche l'azoto è inerte. L'aria è invece un ossidante e, ad alta temperatura, è comburente.

Particolarità

[modifica | modifica wikitesto]Il motore Stirling è di difficilissima progettazione teorica ma meglio "progettabile" procedendo in maniera empirica, usando come base i motori esistenti e funzionanti con buon rendimento; ne esiste una buona varietà (spesso coperti da brevetti di maggiore o minore validità). Questo significa che i costruttori raggiungono la tecnologia adeguata per approssimazioni sperimentali successive, per cui i modelli costruiti sono essi stessi i depositari della tecnologia, in assenza di una possibile teoria dichiarata soddisfacente, se si eccettuano i normali principi della termodinamica, che in tali termini descrivono ben poco.

Un'ulteriore difficoltà è data dalla "non scalabilità" della tecnologia, trattandosi di una pulsazione ciclica di un gas confinato, per massa, pressioni, e temperature variabili, la modifica di alcuni parametri, non ultimo quello dimensionale, porta fatalmente a risultati inattesi, cioè perdita di efficienza.

La gamma di "possibili configurazioni" è notevolissima, sia per campo di temperatura sia per forma e, quindi, non è possibile definire una struttura schematica di base come avviene per il motore a combustione interna; nei casi estremi, se consideriamo due diverse configurazioni possibili, forma e struttura completamente diversi rendono molto difficile credere che si tratti di cose anche solo lontanamente paragonabili.

La costruzione sperimentale di motori efficienti, insieme con l'accurato esame dei parametri empirici in gioco – essendo in possesso di discrete conoscenze termodinamiche, metallurgiche e meccaniche – "indirizza" comunque drasticamente alla necessità di procedere con materiali e tecnologie di alto profilo (materiali speciali, alte temperature, alte pressioni).

Note

[modifica | modifica wikitesto]- ^ Striling engine of 1816, in hotairengines.org.

- ^ Giovanni Canestrini, Il salone di Bruxelles, l'Automobile n. 5/6 - gennaio 1971

- ^ http://www.kockums.se/sv/produkter-tjanster/marin-teknik/ Il sistema Stirling sul sito del produttore Kockums

- ^ Il Biochar | Ichar - Associazione Italiana Biochar, su ichar.org, 4 giugno 2021. URL consultato il 31 luglio 2024.

Bibliografia

[modifica | modifica wikitesto]- Vincenzo Naso, La macchina di Stirling, Casa Editrice Ambrosiana, 1991, ISBN 978-88-08-08365-4.N

- Giampaolo Fortuzzi, Motori stirling alfa, beta, gamma e Ringbom - Motore Manson, Sandit Edizioni Tecniche.

- Fabio Immovilli, Giuliano Ascari, Fabio Molinari, Guida pratica al motore Stirling, Sandit Edizioni Tecniche.

- Analisi Termodinamiche del Ciclo Stirling (Politecnico di Milano - Facoltà di Ingegneria Industriale)

Voci correlate

[modifica | modifica wikitesto]- Motore a movimento alternativo

- Motore a combustione esterna

- Ciclo Atkinson

- motrice alternativa

- Ciclo Stirling

Altri progetti

[modifica | modifica wikitesto]Wikimedia Commons contiene immagini o altri file su Motore Stirling

Collegamenti esterni

[modifica | modifica wikitesto]- (EN) Stirling engine, su Enciclopedia Britannica, Encyclopædia Britannica, Inc.

- Motore Stirling - discussione su rendimento teorico e calcolo

- Impianto cogenerativo con motore Stirling e gassificatore del Comune di Castel d'Aiano- Dettagli tecnici di un progetto realizzato

- (FR) Alcuni esempi di modelli amatoriali, su macstirling.free.fr.

- (EN) modello commerciale per cogenerazione (calderina + elettricità), su whispergen.com.

- (EN) Impianto a biomassa con motore Stirling (Biomass plant with a Stirling engine)

- Microcogeneratore a biomassa FaPe BioGS-1.0 (KiRa Technology)

| Controllo di autorità | LCCN (EN) sh85128168 · GND (DE) 4128005-2 · BNF (FR) cb12378418h (data) · J9U (EN, HE) 987007536304905171 · NDL (EN, JA) 01170814 |

|---|