Diferencia entre revisiones de «Laminación»

| Línea 95: | Línea 95: | ||

Para láminas delgadas con un espesor inferior a 200 [[micra]]s, el laminado se realiza en un [[tren de laminado en Z]] porque el reducido espesor requiere rodillos de pequeño diámetro.<ref name="degarmo385"/> Para reducir la necesidad de emplear rodillos pequeños, se utiliza el "laminado en paquete", que procesa varias hojas juntas para aumentar el espesor inicial efectivo. A medida que las láminas pasan por los rodillos, se recortan y se cortan con [[cuchillo|cuchillas]] circulares o planas.<ref name="enotes">{{cite web|url=http://www.enotes.com/how-products-encyclopedia/aluminum-foil|title=Aluminum Foil Questions and Answers - eNotes.com|website=eNotes|access-date=29 April 2018|url-status=live|archive-url=https://web.archive.org/web/20110810193321/http://www.enotes.com/how-products-encyclopedia/aluminum-foil|archive-date=10 August 2011}}</ref> El [[papel de aluminio]] es el producto más comúnmente producido a través del laminado en paquete, algo que se hace evidente a partir de los dos acabados superficiales diferentes que presenta: el lado brillante está en contacto con el rodillo y el lado mate está situado contra la otra hoja de papel de aluminio.<ref name="degarmo386">{{harvnb|Degarmo|Black|Kohser|2003|p=386}}</ref> |

Para láminas delgadas con un espesor inferior a 200 [[micra]]s, el laminado se realiza en un [[tren de laminado en Z]] porque el reducido espesor requiere rodillos de pequeño diámetro.<ref name="degarmo385"/> Para reducir la necesidad de emplear rodillos pequeños, se utiliza el "laminado en paquete", que procesa varias hojas juntas para aumentar el espesor inicial efectivo. A medida que las láminas pasan por los rodillos, se recortan y se cortan con [[cuchillo|cuchillas]] circulares o planas.<ref name="enotes">{{cite web|url=http://www.enotes.com/how-products-encyclopedia/aluminum-foil|title=Aluminum Foil Questions and Answers - eNotes.com|website=eNotes|access-date=29 April 2018|url-status=live|archive-url=https://web.archive.org/web/20110810193321/http://www.enotes.com/how-products-encyclopedia/aluminum-foil|archive-date=10 August 2011}}</ref> El [[papel de aluminio]] es el producto más comúnmente producido a través del laminado en paquete, algo que se hace evidente a partir de los dos acabados superficiales diferentes que presenta: el lado brillante está en contacto con el rodillo y el lado mate está situado contra la otra hoja de papel de aluminio.<ref name="degarmo386">{{harvnb|Degarmo|Black|Kohser|2003|p=386}}</ref> |

||

===Laminado de anillos=== |

|||

===Anillo rodante{{Anchor|Ring rolling}}=== |

|||

[[File:Ring rolling.png|thumb|right| |

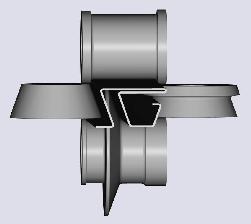

[[File:Ring rolling.png|thumb|right|Esquema del laminado de un anillo]] |

||

El laminado de anillos es un tipo especializado de laminado en caliente que '''aumenta''' el diámetro de un anillo. El material de partida es un anillo de paredes gruesas. Esta pieza de trabajo se coloca entre dos rodillos, un "rodillo loco" interior y un "rodillo impulsado", que presiona el anillo desde el exterior. |

El laminado de anillos es un tipo especializado de laminado en caliente que '''aumenta''' el diámetro de un anillo. El material de partida es un anillo de paredes gruesas. Esta pieza de trabajo se coloca entre dos rodillos, un "rodillo loco" interior y un "rodillo impulsado", que presiona el anillo desde el exterior. Mientras se produce el laminado, el espesor de la pared disminuye a medida que aumenta el diámetro. Los rodillos se pueden conformar para producir varias formas de sección transversal. La estructura de grano resultante es circular, lo que le otorga mejores propiedades mecánicas. Los diámetros pueden ser tan grandes como {{convert|8|m|abbr=on}} y las alturas de las caras tan altas como {{convert|2|m|in|abbr=on}}. Las aplicaciones comunes incluyen llantas de ferrocarril; [[cojinete]]s; [[engranaje]]s; fuselajes de [[cohete]]s, [[turbina]]s y [[avión|aviones]]; [[tubería]]s y [[recipiente bajo presión|calderas]].<ref name="degarmo387">{{harvnb|Degarmo|Black|Kohser|2003|p=387}}.</ref> |

||

===Forma estructural rodante=== |

===Forma estructural rodante=== |

||

Revisión del 16:34 23 mar 2022

Se conoce como laminación o laminado (a veces también se denomina rolado) al proceso industrial por medio del cual se reduce el espesor de una lámina de metal o de materiales semejantes con la aplicación de presión mediante el uso de distintos procesos, como la laminación de anillos o el laminado de perfiles. Por tanto, este proceso se aplica sobre materiales con un buen nivel de maleabilidad. La máquina que realiza este proceso se le conoce como laminador.

El laminado puede ser en frío o en caliente. El laminado en caliente es el que se realiza con una temperatura bastante mayor a la de la recristalización que tiene el metal.[1] La forma actual del laminado en caliente deriva del proceso patentado por el británico Henry Cort en 1783, que es popularmente conocido como «el padre de la laminación» debido al gran impacto de dicho proceso en la industria metalúrgica.[2]

Hierro y acero

La invención del laminador en Europa puede atribuirse a Leonardo da Vinci en sus dibujos.[3] Los primeros trenes de laminación en forma cruda pero con los mismos principios básicos se encontraron en Oriente Medio y el sur de Asia ya en el año 600 AC. Los primeros trenes de laminación fueron los de corte, que se introdujeron desde lo que hoy es Bélgica a Inglaterra en 1590. Estos pasaban barras planas entre rodillos para formar una placa de hierro, que luego pasaba entre rodillos ranurados (cortadores) para producir barras de hierro.[4] Los primeros experimentos de laminación de hierro para hojalata tuvieron lugar alrededor de 1670. En 1697, el mayor John Hanbury erigió un molino en Pontypool para enrollar 'placas Pontypool' - placa negra. Posteriormente, se empezó a enrollar y enlatar para fabricar hojalata. La producción anterior de chapa de hierro en Europa se había realizado en forjas, no en laminadores.

El molino de corte se adaptó para producir aros (para barriles) y hierro con semicircular u otras secciones mediante medios que fueron objeto de dos patentes hacia 1679.

Parte de la literatura más antigua sobre laminadores se remonta al ingeniero sueco Christopher Polhem en su Patriotista Testamente de 1761, donde menciona los laminadores para chapas y barras de hierro.[5] También explica cómo los trenes de laminación pueden ahorrar tiempo y mano de obra porque un tren de laminación puede producir de 10 a 20 o más barras al mismo tiempo.

Se concedió una patente a Thomas Blockley de Inglaterra en 1759 para el pulido y laminado de metales. En 1766 se concedió otra patente a Richard Ford de Inglaterra para el primer molino en tándem.[6] Un laminador en tándem es aquel en el que el metal se lamina en filas sucesivas; el laminador tándem de Ford estaba destinado a laminar en caliente alambrón.

Laminado en caliente y en frío

Laminado en caliente

El laminado en caliente es un proceso de trabajo de metales que se produce por encima de la temperatura de recristalización del material. Después de que los granos se deforman durante el procesamiento, se recristalizan, lo que mantiene una microestructura equiaxial y evita que el metal se endurezca. El material de partida suele ser piezas grandes de metal, como productos de fundición semiacabados, como losas, tochos y palanquillas. Si estos productos procedieran de una colada continuaEn funcionamiento, los productos suelen introducirse directamente en los trenes de laminación a la temperatura adecuada. En operaciones más pequeñas, el material comienza a temperatura ambiente y debe calentarse. Esto se hace en un pozo de remojo a gas o aceite para piezas de trabajo más grandes; para piezas de trabajo más pequeñas, se utiliza calentamiento por inducción. A medida que se trabaja el material, se debe controlar la temperatura para asegurarse de que se mantenga por encima de la temperatura de recristalización. Para mantener un factor de seguridad, se define una temperatura de acabado por encima de la temperatura de recristalización; esto suele ser de 50 a 100 °C por encima de la temperatura de recristalización. Si la temperatura cae por debajo de esta temperatura, el material debe recalentarse antes de un laminado en caliente adicional.[7]

-

Lingote sacado del pozo de remojo

-

Foto de planchas frías

-

Lingotes de acero en un vagón

-

Barras en un vagón

Los metales laminados en caliente generalmente tienen poca direccionalidad en sus propiedades mecánicas o tensiones residuales inducidas por deformación . Sin embargo, en ciertos casos, las inclusiones no metálicas impartirán cierta direccionalidad y las piezas de trabajo de menos de 20 mm de espesor a menudo tienen algunas propiedades direccionales. Enfriamiento no uniforme inducirá una gran cantidad de tensiones residuales, que ocurre generalmente en formas que tienen una sección transversal no uniforme, tal como vigas en I . Si bien el producto terminado es de buena calidad, la superficie está cubierta de cascarilla , que es un óxido que se forma a altas temperaturas. Por lo general, se elimina mediante decapado o un proceso de limpiado SCS, que revela una superficie lisa.[8] Las tolerancias dimensionales suelen ser del 2 al 5% de la dimensión total.[9]

El acero dulce laminado en caliente parece tener una tolerancia más amplia para el nivel de carbono incluido que el acero laminado en frío y, por lo tanto, es más difícil de usar para un herrero. También para metales similares, los productos laminados en caliente parecen ser menos costosos que los laminados en frío.[10]

El laminado en caliente se utiliza principalmente para producir chapas o secciones transversales simples, como vías de ferrocarril . Otros usos típicos del metal laminado en caliente:[11]

- Bastidores de camiones

- Placas de embrague, ruedas y llantas de automoción

- Tuberías y tubos

- Calentadores de agua

- Equipamiento agrícola

- Correas

- Estampados

- Carcasas de compresores

- Edificios de metal

- Vagones tolva de ferrocarril y componentes de vagones de ferrocarril

- Puertas y estanterías

- Discos

- Barandillas para calles y carreteras

Laminación en frío

El laminado en frío se realiza con el metal por debajo de su temperatura de recristalización (generalmente a temperatura ambiente), lo que aumenta su resistencia a través del endurecimiento por deformación hasta en un 20%. También mejora el acabado superficial y mantiene más ajustadas las tolerancias. Los productos comúnmente laminados en frío incluyen planchas, tiras, barras y varillas; productos que suelen ser más pequeños que los mismos productos laminados en caliente. Debido al tamaño más pequeño de las piezas de trabajo y a su mayor resistencia en comparación con el material laminado en caliente, se utilizan máquinas de laminado de fases sucesivas o de cuatro alturas.[12] El laminado en frío no puede reducir el espesor de una pieza de trabajo tanto como el laminado en caliente en una sola pasada.

Las láminas y tiras laminadas en frío se suministran en varias formas: "totalmente endurecidas", "semi endurecidas", "con un cuarto de dureza" y "laminadas superficialmente". El laminado completo reduce el espesor en un 50%, mientras que los otros implican una reducción menor. El acero laminado en frío se somete a recocido para inducir su ductilidad, lo que se conoce simplemente como "recocido cerrado y laminado en frío". El laminado superficial implica la menor cantidad de reducción, del 0,5 al 1%. Se utiliza para producir una superficie lisa, un grosor uniforme y reducir el fenómeno de fluencia al evitar que se formen bandas de Lüders en el procesamiento posterior, bloqueando las dislocaciones en la superficie. Para evitar la formación de bandas de Lüders, es necesario crear una densidad sustancial de dislocaciones no fijadas en la matriz de ferrita. También se utiliza para eliminar las asperezas en el acero galvanizado. El material laminado en superficie se usa generalmente en procesos posteriores de trabajo en frío cuando se requiere una buena ductilidad.

Se pueden laminar en frío otras formas si la sección transversal es relativamente uniforme y la dimensión transversal es relativamente pequeña. Las formas de laminación en frío requieren una serie de distintas operaciones de conformación, para lo que generalmente se dispone de líneas de dimensionamiento, descomposición, desbaste, semidesbaste, semiacabado y acabado.

Si va a ser trabajado manualmente, los aceros más suaves, más consistentes y con niveles más bajos de carbono encapsulado son los más fáciles de procesar, pero a costa de un mayor coste.[13]

Los usos típicos del acero laminado en frío incluyen muebles metálicos, escritorios, archivadores, mesas, sillas, tubos de escape de motocicletas, armarios y carcasas de computadoras, electrodomésticos y componentes, estanterías, accesorios de iluminación, bisagras, tuberías, tambores de acero, cortadoras de césped, gabinetes para equipos electrónicos, calentadores de agua, contenedores de metal, aspas de ventiladores, sartenes, kits de montaje en paredes y techos, y una gran variedad de productos relacionados con la construcción.[14]

Procesos

Doblado por rodillos

El doblado por rodillos produce un producto de forma cilíndrica a partir de placas o planchas de acero. .[15]

Perfilado

El perfilado o doblado mediante rodillos es una operación de doblado continuo en la que una tira larga de metal (típicamente acero enrollado en una bobina) se pasa a través de conjuntos consecutivos de rodillos o soportes, cada uno de los cuales realiza solo una parte sucesiva del doblado, hasta obtener el perfil de la sección deseada. El perfilado es ideal para producir piezas de gran longitud o en grandes cantidades. Hay tres tipos de 3 procesos principales: con 4, 3 y 2 rodillos, cada uno de los cuales tiene ventajas diferentes según las especificaciones deseadas del perfil de salida.

Laminado plano

El laminado plano es la forma más básica de laminado, con perfiles inicial y final de sección transversal rectangular. El material se alimenta entre dos "rodillos", llamados "rodillos de trabajo", que giran en direcciones opuestas. El espacio entre los dos rollos es menor que el grosor del material de partida, lo que hace que la plancha se deforme. La disminución del grosor del material hace que el material se alargue. La fricción en el contacto entre el material y los rodillos hace que el material avance. La cantidad de deformación posible en una sola pasada está limitada por la fricción entre los rodillos; si el cambio de espesor es demasiado grande, los rodillos simplemente se deslizan sobre el material y no lo arrastran.[16]

El producto final es una lámina o una plancha, siendo la primera de espesor inferior a 6 mm (0,2 plg) y la segunda de espesor superior; sin embargo, las planchas pesadas tienden a formarse utilizando un prensado, un proceso que se denomina "forjado" en lugar de laminado.

A menudo, el material y los rodillos se calientan para mejorar la trabajabilidad del metal. La lubricación también se usa a menudo para evitar que la lámina se adhiera a los rodillos, cuya velocidad y temperatura se ajustan para obtener un resultado preciso del proceso.[17]

Para láminas delgadas con un espesor inferior a 200 micras, el laminado se realiza en un tren de laminado en Z porque el reducido espesor requiere rodillos de pequeño diámetro.[7] Para reducir la necesidad de emplear rodillos pequeños, se utiliza el "laminado en paquete", que procesa varias hojas juntas para aumentar el espesor inicial efectivo. A medida que las láminas pasan por los rodillos, se recortan y se cortan con cuchillas circulares o planas.[17] El papel de aluminio es el producto más comúnmente producido a través del laminado en paquete, algo que se hace evidente a partir de los dos acabados superficiales diferentes que presenta: el lado brillante está en contacto con el rodillo y el lado mate está situado contra la otra hoja de papel de aluminio.[18]

Laminado de anillos

El laminado de anillos es un tipo especializado de laminado en caliente que aumenta el diámetro de un anillo. El material de partida es un anillo de paredes gruesas. Esta pieza de trabajo se coloca entre dos rodillos, un "rodillo loco" interior y un "rodillo impulsado", que presiona el anillo desde el exterior. Mientras se produce el laminado, el espesor de la pared disminuye a medida que aumenta el diámetro. Los rodillos se pueden conformar para producir varias formas de sección transversal. La estructura de grano resultante es circular, lo que le otorga mejores propiedades mecánicas. Los diámetros pueden ser tan grandes como 8 m (8,7 yd) y las alturas de las caras tan altas como 2 m (78,7 plg). Las aplicaciones comunes incluyen llantas de ferrocarril; cojinetes; engranajes; fuselajes de cohetes, turbinas y aviones; tuberías y calderas.[8]

Forma estructural rodante

Rodamiento controlado

El laminado controlado es un tipo de thermomechanical processing que integra deformación controlada y tratamiento térmico. El calor que eleva la pieza de trabajo por encima de la temperatura de recristalización también se utiliza para realizar los tratamientos térmicos, de modo que cualquier tratamiento térmico posterior es innecesario. Los tipos de tratamientos térmicos incluyen la producción de una estructura de grano fino; controlar la naturaleza, el tamaño y la distribución de diversos productos de transformación (como ferrite, austenita, perlita, bainita y martensita en acero); inducir envejecimiento térmico; y controlar el tenacidad. Para lograr esto, todo el proceso debe ser monitoreado y controlado de cerca. Las variables comunes en la laminación controlada incluyen la composición y estructura del material de partida, los niveles de deformación, las temperaturas en varias etapas y las condiciones de enfriamiento. Los beneficios del laminado controlado incluyen mejores propiedades mecánicas y ahorro de energía.[9]

Forja rodante

La laminación de forja es un proceso de laminación longitudinal para reducir el área de la sección transversal de las barras o palanquillas calentadas llevándolas entre dos segmentos de laminación de rotación contraria. El proceso se utiliza principalmente para proporcionar una distribución de material optimizada para los procesos posteriores de forjado en matriz. Debido a esto, se puede lograr una mejor utilización del material, menores fuerzas de proceso y una mejor calidad superficial de las piezas en los procesos de forjado en matriz.[19]

Básicamente, cualquier metal forjable también se puede forjar. La laminación de forja se utiliza principalmente para preformar palanquillas de escala larga a través de una distribución masiva específica para piezas como cigüeñales, barras de torsión, manguetas de dirección y ejes de vehículos. Las tolerancias de fabricación más estrechas solo se pueden lograr parcialmente mediante laminación forjada. Esta es la razón principal por la que el laminado de forja rara vez se utiliza para el acabado, sino principalmente para el preformado.[20]

Características del laminado de forja:[21]

- alta productividad y alta utilización de material

- buena calidad superficial de las piezas de trabajo laminadas en forja

- vida útil prolongada de la herramienta

- herramientas pequeñas y costos de herramientas bajos

- propiedades mecánicas mejoradas debido al flujo de grano optimizado en comparación con piezas de trabajo forjadas exclusivamente en matriz

Laminación y conformado

Los trenes de laminación a menudo se dividen en jaulas de laminación de desbaste, intermedias y de acabado. Durante el laminado de formas, una palanquilla inicial (redonda o cuadrada) con un borde de diámetro que suele oscilar entre 100 y 140 mm se deforma continuamente para producir un determinado producto terminado con una dimensión y geometría de sección transversal más pequeñas. A partir de una palanquilla determinada, se pueden adoptar diferentes secuencias para producir un determinado producto final. Sin embargo, dado que cada tren de laminación es significativamente caro (hasta 2 millones de euros), un requisito típico es reducir el número de pasadas de laminación. Se han logrado diferentes enfoques, incluido el conocimiento empírico, el empleo de modelos numéricos y técnicas de Inteligencia Artificial. Lambiase y col. [22][23] validó un modelo de elementos finitos (FE) para predecir la forma final de una barra enrollada en pase redondo-plano. Una de las principales preocupaciones al diseñar trenes de laminación es reducir el número de pasadas. Una posible solución a tales requisitos es el paso de hendidura, también llamado paso dividido, que divide una barra entrante en dos o más subpartes, aumentando así virtualmente la relación de reducción de la sección transversal por paso según lo informado por Lambiase.[24] Otra solución para reducir el número de pasadas en laminadores es el empleo de sistemas automatizados para Roll Pass Design como el propuesto por Lambiase y Langella.[25] Posteriormente, Lambiase desarrolló aún más un sistema automatizado basado en inteligencia artificialy particularmente un sistema integrado que incluye un motor inferencial basado en Algoritmos Genéticos, una base de datos de conocimiento basada en una Red Neural Artificial entrenada por un modelo paramétrico de elementos finitos y para optimizar y diseñar automáticamente trenes de laminación.[26]

Véase también

Referencias

- ↑ Ferrer Giménez, Carlos; Amigó Borrás, Vicente (2003). Tecnología de materiales. Valencia: Universidad Politécnica de Valencia. p. 321. ISBN 9788497053631.

- ↑ Corporación Aceros Arequipa (2007). El acero. Lo que hay que saber (2ª edición). Lima: Grupo Publicidad. p. 45.

- ↑ «Archived copy». Archivado desde el original el 5 October 2013. Consultado el 15 de febrero de 2013.

- ↑ Landes, David. S. (1969). The Unbound Prometheus: Technological Change and Industrial Development in Western Europe from 1750 to the Present. Cambridge, New York: Press Syndicate of the University of Cambridge. p. 91. ISBN 978-0-521-09418-4.

- ↑ Swank, James M.,History of the Manufacturers of Iron in All Ages, Published by Burt Franklin 1892, p.91

- ↑ Roberts, 1978, p. 5.

- ↑ a b Degarmo, Black y Kohser, 2003, p. 385.

- ↑ a b Degarmo, Black y Kohser, 2003, p. 387.

- ↑ a b Degarmo, Black y Kohser, 2003, p. 388.

- ↑ «Catalog -». metalsforasteel.com. Archivado desde el original el 29 July 2012. Consultado el 29 April 2018. Parámetro desconocido

|url-status=ignorado (ayuda) - ↑ «Hot Rolled Steel». Archivado desde el original el 7 April 2014. Consultado el 31 March 2014. Parámetro desconocido

|url-status=ignorado (ayuda) - ↑ Error en la cita: Etiqueta

<ref>no válida; no se ha definido el contenido de las referencias llamadasdegarmo408 - ↑ «Hot Rolled vs Cold Rolled Steel». spaco.org. Archivado desde el original el 29 April 2018. Consultado el 29 April 2018. Parámetro desconocido

|df=ignorado (ayuda); Parámetro desconocido|url-status=ignorado (ayuda) - ↑ «Cold Rolled Steel». Archivado desde el original el 7 April 2014. Consultado el 31 March 2014. Parámetro desconocido

|url-status=ignorado (ayuda) - ↑ Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994), Manufacturing Processes Reference Guide, Industrial Press Inc., pp. 300-304, ISBN 978-0-8311-3049-7..

- ↑ Error en la cita: Etiqueta

<ref>no válida; no se ha definido el contenido de las referencias llamadasdegarmo384 - ↑ a b «Aluminum Foil Questions and Answers - eNotes.com». eNotes. Archivado desde el original el 10 August 2011. Consultado el 29 April 2018. Parámetro desconocido

|url-status=ignorado (ayuda) - ↑ Degarmo, Black y Kohser, 2003, p. 386

- ↑ Behrens, B.-A.: Final Report Summary - DEVAPRO (Development of a variable warm forging process chain). (enlace roto disponible en este archivo). 2 September 2015.

- ↑ Behrens, B.-A.: Forge Rolling. In: CIRP Encyclopedia of Production Engineering.

- ↑ ASM International: ASM Handbook Metalworking: bulk forming. ASM International, 2005

- ↑ Capece Minutolo, F.; Durante, M.; Lambiase, F.; Langella, A. (2005). «Dimensional Analysis in Steel Rod Rolling for Different Types of Grooves». Journal of Materials Engineering and Performance 14 (3): 373-377. S2CID 136821434. doi:10.1361/01599490523913.

- ↑ Capece Minutolo, F.; Durante, M.; Lambiase, F.; Langella, A. (2006). «Dimensional analysis of a new type of groove for steel rebar rolling». Journal of Materials Processing Technology 175 (1–3): 69-76. doi:10.1016/j.jmatprotec.2005.04.042.

- ↑ Lambiase, F. (2014). «Prediction of geometrical profile in slit rolling pass». The International Journal of Advanced Manufacturing Technology 71 (5–8): 1285-1293. S2CID 110784133. doi:10.1007/s00170-013-5584-7.

- ↑ Lambiase, F.; Langella, A. (2009). «Automated Procedure for Roll Pass Design». Journal of Materials Engineering and Performance 18 (3): 263-272. S2CID 110005903. doi:10.1007/s11665-008-9289-2.

- ↑ Lambiase, F. (2013). «Optimization of shape rolling sequences by integrated artificial intelligent techniques». The International Journal of Advanced Manufacturing Technology 68 (1–4): 443-452. S2CID 111150929. doi:10.1007/s00170-013-4742-2.